低压电容器不间断使用是否需要加温控器

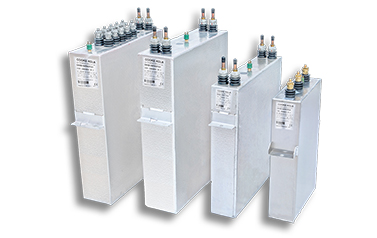

低压电容器作为改善功率因数的关键设备,其运行可靠性直接影响整个供电系统的稳定性。当电容器处于不间断使用工况时,内部介质长期承受电场和热场双重作用,温度因素成为影响其性能与寿命的重要参数。那么,低压电容器不间断使用时是否需要加装温控器?

1.介质材料的热稳定性决定温控必要性

低压电容器内部绝缘介质在电场作用下会产生介质损耗,这种损耗以热能形式持续释放。不同介质材料对温度的敏感程度各异,但普遍存在温度升高导致绝缘性能下降的规律。加装温度监控装置可以实时掌握电容器内部热状态,在温度异常时及时采取保护措施,避免不可逆的绝缘损伤。

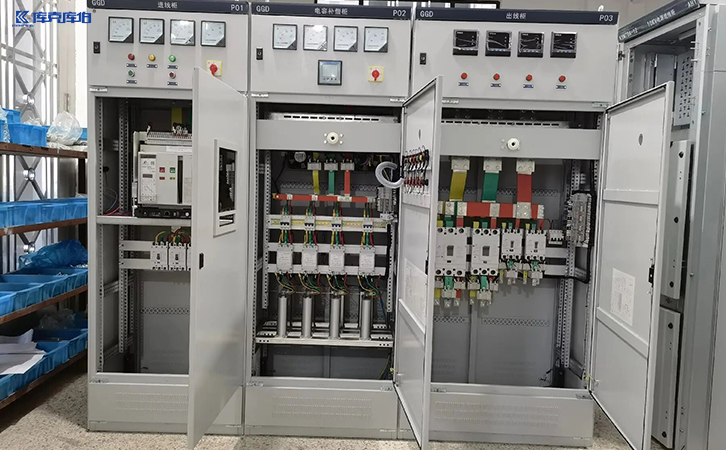

2.环境温度波动影响运行安全

配电室环境温度随季节变化明显,尤其在夏季高温环境下,电容器散热条件恶化,温升问题更为突出。即使电容器本身设计有散热结构,在密闭空间或通风不良的安装位置,热量积聚仍可能导致局部过热。温度监控系统能够综合评估环境温度和电容器本体温度的变化趋势,为运行管理提供数据支持,在环境条件恶化时提前预警。

3.谐波污染加剧温升风险

现代电力系统中非线性负载产生的谐波电流会显著增加电容器的附加损耗。高频谐波不仅导致介质损耗增大,还会在电容器等效串联电阻上产生额外热量。这种谐波致热效应往往难以通过常规电流监测发现,而温度监测则能直观反映谐波造成的附加温升,为谐波治理提供重要依据。

4.投切策略优化需要温度参数

自动无功补偿装置通过频繁投切电容器组来跟踪负载变化,但过于密集的投切操作会产生累积热效应。温度监测数据可以帮助控制系统智能调整投切频率,在保证补偿效果的同时避免过热风险。对于并联运行的多组电容器,温度信息还能用于均衡各组的运行时间,实现寿命优化管理。

由此不难看出,低压电容器在长期不间断运行工况下加装温度监控装置具有显著的技术经济价值。温度参数不仅能反映电容器的即时运行状态,更是预测其长期性能变化的重要指标。

收藏库克库伯

收藏库克库伯 在线留言

在线留言 网站地图

网站地图

全国24小时服务热线400-607-8886 18702186953 / 16628563856

全国24小时服务热线400-607-8886 18702186953 / 16628563856

联系方式/CONTACT INFORMATION

联系方式/CONTACT INFORMATION